Дизельные двигатели обладают менее токсичным выхлопом, чем бензиновые, но даже при незначительных неисправностях топливной системы выбрасывают клубы чёрного дыма. Чтобы избавиться от этого неприятного явления, в топливо добавляют специальные антидымные присадки.

В частности, хорошие результаты получены при использовании антидымных присадок на основе гидроксида железа Fe(OH)3. Такие присадки не только высокоэффективны, но и не наносят ущерба окружающей среде, поскольку, в отличие от органических присадок, совершенно не токсичны. Кроме того, они дёшевы — сырьём для них могут служить, например, отходы при травлении печатных плат.

Гидроксид железа получают из хлоридов и сульфатов железа в результате реакций с едким натром.

Осадок фильтруют, промывают дистиллированной водой и сушат при температуре немного выше 100°С.

При реакции в осадок выпадают аморфные частицы размером в несколько нанометров. Если бы их удавалось сохранить в таком виде, то эффективность присадок благодаря чрезвычайно высокой площади поверхности была бы максимальной. Частицы склонны к слипанию и образуют довольно крупные кристаллы с дендритной структурой, поэтому их необходимо измельчить, и для этого применяют два метода: электрогидравлический удар и механический помол.

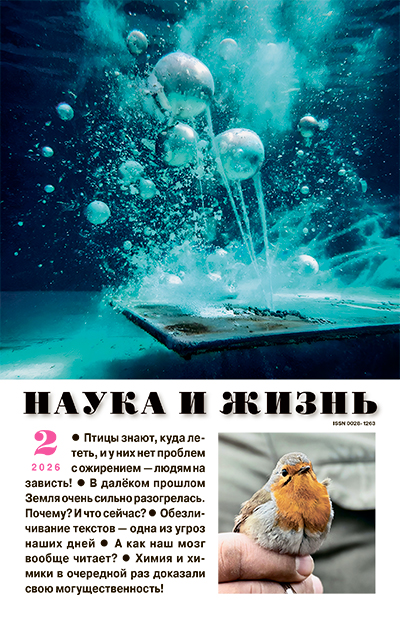

В первом случае порошок гидроксида добавляют в дизельное топливо и через смесь пропускают короткий электрический импульс. Поскольку его длительность очень мала, то мощность может достигать сотен мегаватт. В результате образуется сильная ударная волна, разрушающая кристаллы.

Во втором случае измельчение производится в вибрационной шаровой мельнице. В корпус мельницы, наполненный стальными шариками, заливают смесь топлива с гидроксидом. Вибратор заставляет корпус колебаться, шарики ударяются и трутся друг о друга, размельчая частицы порошка. Вибрация также препятствует слипанию мелкодисперсных частиц.