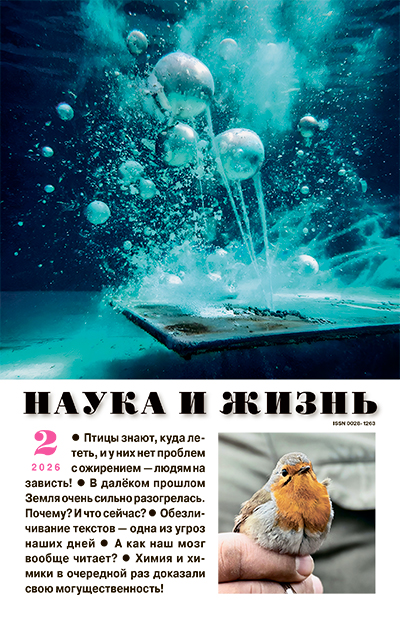

Технология трёхмерной печати впервые появилась в 1986 году, когда американец Чарльз Халл запатентовал процесс, названный им стереолитографией. Суть процесса состоит в том, что компьютер «режет» трёхмерный объект на «слои» толщиной в доли миллиметра, и каждый слой печатается на принтере в натуральную величину. Делают это так: подложку, или платформу, на которой будет находиться физическое воплощение виртуальной модели, погружают в жидкий фотополимер (органическое вещество, затвердевающее под действием света) на глубину, равную толщине элементарного слоя будущего изделия. Затем в действие вступает управляемый компьютером ультрафиолетовый лазер и облучает фотополимер, «рисуя» в нём изображение первого (нижнего) слоя. После того как полимеризация закончится, подложку опускают и лазер формирует второй слой, за ним третий и так далее.

Современные стереолитографические установки позволяют создавать как образцы объёмом до 1 м3 и точностью 0,05—0,15 мм, так и микрообъекты и микроструктуры с разрешением 1—70 мкм. Несмотря на высокую себестоимость оборудования и расходных материалов, стереолитографирование многократно ускоряет процесс изготовления физической модели: объекты (прототипы) любой сложности по их компьютерным моделям могут быть «напечатаны» на 3D-принтере всего за несколько часов, максимум — дней. Подобный подход получил название быстрого прототипирования и ныне стал уже стандартом при проведении научно-исследовательских и опытно-конструкторских работ.

Однако не всегда для изготовления деталей и моделей годятся полимеры. Поэтому в промышленности нередко используют другую технологию трёхмерной печати — избирательное лазерное спекание (ИЛС). Для такого вида «печати» применяют мощные лазеры на углекислом газе, излучение которых способно спекать либо сплавлять частицы порошков самой различной природы — от термопластичных полимеров, воска и обычного сахара до керамики, титана, алюминия и сталей.

Многообразие материалов позволяет «печатать» самые разные объекты. Полученные таким способом изделия, как правило, имеют шероховатую поверхность и пористую структуру.

Зачастую лазерное спекание применяют для двухкомпонентных смесей, например металла с полимером. В этом случае легкоплавкий компонент выступает в качестве связывающего материала. После обжига готового изделия частицы пластмассы выгорают, а частицы металла спекаются. При необходимости такую «губчатую» деталь можно пропитать металлическим расплавом (например, сталь/бронза), что придаст ей относительно однородную структуру.

Лазерное излучение не единственный способ обеспечить локальный нагрев частиц порошка. Разработана настольная модель 3D-принтера, где спекание полимерных порошков осуществляется нагревательными элементами «печатающей» головки. Подобная технология получила название избирательного термоспекания — ИТС. А существующий в единственном экземпляре 3D-принтер Solar Sinter, созданный в 2011 году студентом Лондонского королевского колледжа искусcтв Маркусом Кайзером, использует полутораметровую линзу Френеля. Во время испытаний, проведённых в пустынях Египта, с помощью солнечных лучей удалось расплавить обычный песок и сформировать из него трёхмерные объекты.

Термин «3D-принтер», который используется для обозначения любого устройства, послойно создающего физические объекты, первоначально относился к конкретному аппарату. В 1993 году в Массачусетском технологическом институте были разработаны и запатентованы так называемая технология 3D-печатания и оборудование для неё. Строго говоря, именно эту разработку корректно называть 3D-принтером.

Построение слоя в таких устройствах осуществляется с помощью одной либо нескольких печатающих головок, подобных тем, что применяются в обычных струйных принтерах. Сопла головок распыляют мельчайшие капельки клеящего вещества по поверхности порошка, распределённого тонким слоем на специальной платформе. Возможности метода позволяют комбинировать самые различные материалы (гипс/вода, сталь/акриловая смола, инертные наполнители/воск и т.д.).

По такому же принципу работает удивительная машина D-shape, с помощью которой можно строить дома высотой до двух этажей и площадью до 55 м2. На поверхность фундамента слоем до 10 мм насыпают песок, смешанный с катализатором. После этого по заданной траектории проходит печатающая головка с соплом, через которое подаётся специальное клеящее вещество. Полученная смесь «схватывается», и образуется материал, не уступающий по прочности бетону. Следом укладывается второй слой, и так, пока не дойдёт до крыши.

Архитекторы теперь могут дать волю фантазии, хотя разработчики не указывают, как удалять из здания неиспользованный песок, а также как не позволять песку высыпаться через формируемые дверные и оконные проёмы.

Возможности трёхмерной печати широко используют в медицине. С помощью томографии создают послойные изображения исследуемого органа. На их основе строят (а точнее — «печатают») физическую модель, на которой врачи продумывают план хирургической операции.

3D-принтеры нашли и ещё одно применение: позволяют создавать имплантаты для ускорения послеоперационной регенерации участков удалённой костной ткани. Врачи создают точную трёхмерную модель повреждённого участка и «печатают» её из биоразлагаемого сополимера полимолочной и полигликолевой кислот. Для придания прочности полученный микропористый образец покрывают тонким слоем кальций-фосфатной керамики. Уже через восемь недель после вживления керамическое покрытие срастается с краями здоровых участков кости, а спустя полтора года имплантат полностью распадается, уступая место регенерированной костной ткани.

Развитие струйно-порошковой разновидности объёмной печати привело к созданию простых в обращении и относительно недорогих офисных 3D-принтеров. Уже выпускаются устройства для персонального использования, например показанный на фото принтер Cube ценой 1300 долларов и ряд других моделей ценой до 2000 долларов.

Для построения объёмных моделей в них используется так называемый метод послойной заливки экструдируемым расплавом, разработанный ещё в конце 1980-х годов. Полимерная нить, проходя через сопло термоголовки (экструдера), нагревается и в виде расплава подаётся в зону печати, где, застывая, формирует элементы искомой структуры. Принтер Cube снабжается картриджами 10 цветов, которых хватает, чтобы создать 10—12 изделий среднего размера (максимальный размер 14 × 14 × 14 см).

3D-печать постепенно становится распространённым увлечением. Группы любителей объединяются через интернет в сообщества для обмена опытом и идеями. В интернете уже появились сайты компаний, которые охотно и не слишком дорого воплотят в «железе» ваши задумки. А некоторые компании предлагают дизайнерам выкладывать на корпоративных сайтах свои компьютерные модели и обещают авторам приличные гонорары. Правда, лишь в том случае, если на них будут поступать заказы.