В нефтяной и газовой промышленности довести в 1975 году добычу нефти до 480 - 500 млн. тонн, и газа до 300 - 320 млрд. куб. метров. Повысить удельный вес нефти и газа в общем балансе топлива в 1975 году не менее чем до 67 процентов.

Из Директив XXIV съезда КПСС.

Инженер Л. АРСЕНЬЕВ (Министерство монтажных, и специальных строительных работ CCCPJ.

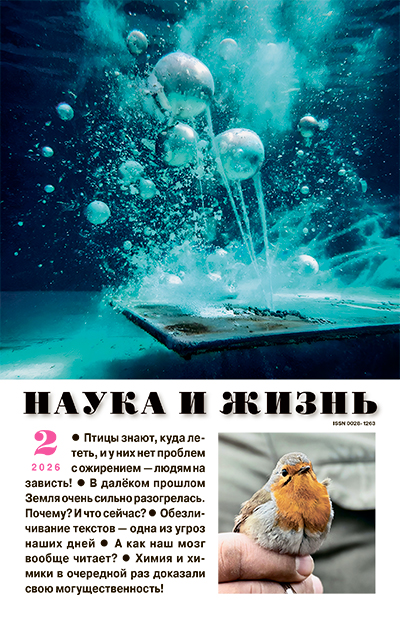

На смену цилиндрическим резервуарам для хранения нефти, газа, и нефтепродуктов приходят более экономичные шаровые резервуары. Советские специалисты работают над совершенствованием способов сооружения таких резервуаров, успешно решая сложные технические задачи.

На финише восьмой пятилетки каждые сутки у нас добывалось почти миллион тонн нефти, более полумиллиарда кубометров газа. Стремительно рос, и объем производства нефтепродуктов. Еще более высокими темпами будет развиваться нефтяная и газовая промышленность в девятой пятилетке.

Естественно, что огромные количества нефти, газа, и нефтепродуктов сразу не используются - какой-то срок их надо хранить. Производство резервуаров для их хранения превратилось в целую отрасль промышленности. От общего объема ведущихся у нас строительно-монтажных работ на долю сооружения стальных резервуаров приходится относительно небольшой процент. Однако процессы изготовления и монтажа резервуаров являются достаточно сложными, и трудоемкими, и поэтому их совершенствование - актуальная народнохозяйственная задача.

СВЕРНУТЫЙ В РУЛОН

Казалось бы, несложная это конструкция - резервуар просто большой бак. Но если этот бак имеет 45 метров в диаметре, и 12 метров высоты (в нем мог бы целиком поместиться небольшой жилой дом!), то его сооружение превращается в нелегкую техническую задачу, решение которой еще более усложняется оттого, что надо сделать не один бак, а тысячи, десятки тысяч.

В недавнем прошлом стальные цилиндрические резервуары собирали непосредственно на строительной площадке из отдельных листов, свариваемых между собой вручную. Благодаря успехам сварочной науки и техники, работам Института электросварки имени Е. О. Патона немногим более десяти лет назад был разработан оригинальный, высокоэффективный способ изготовления, и монтажа цилиндрических резервуаров. Такой способ, за создание которого его авторы были удостоены Ленинской премии, стал индустриальной основой массового изготовления цилиндрических резервуаров. Советский Союз поставляет рулонированные резервуары во многие страны Европы, Южной Америки, Африки, Азии.

Основа нового способа - рулонные заготовки. Из стальных листов в заводских условиях на специальном стенде сваривают отдельно днище резервуара и его вертикальную стенку. Ширина полотнища стенки равна высоте будущего резервуара. Стальное полотнище наматывают на решетчатый барабан. Такие полотнища, свернутые в рулоны (отсюда, и название - метод рулонирования), доставляют на строительную площадку. Здесь рулон днища подтаскивают к подготовленному песчаному основанию. Разрезают автогеном полоски стали, удерживающие рулон в свернутом состоянии, и он разворачивается в плоское днище резервуара. На днище ставят краном рулон стенки, разворачивают его, приваривают нижнюю кромку к днищу, устанавливают щиты кровли. Резервуар собран.

Такой монтаж занимает несколько дней против двух-трех месяцев, уходивших на сооружение резервуара из листов непосредственно на строительной площадке. Очень важно, и то, что качество швов, сваренных автоматами, а, следовательно, и всего резервуара, изготовленного методом рулонирования, заметно улучшилось.

Именно так сооружают сегодня почти все цилиндрические резервуары.

ИДЕАЛЬНАЯ ФОРМА - ШАР

Цилиндр не самая лучшая форма резервуара. Более рационален шаровой резервуар. При практически применяемом соотношении между диаметром, и высотой цилиндрического резервуара его общая поверхность на 20 - 40 процентов больше, чем поверхность шарового резервуара того же объема. Следовательно, на изготовление шарового резервуара уйдет соответственно меньше металла. Чтобы представить себе, сколь существенна такая экономия, упомянем, что заводы только Министерства монтажных, и специальных строительных работ СССР изготовляют ежегодно цилиндрических резервуаров общим весом примерно 160 тысяч тонн. Если бы удалось все цилиндрические резервуары заменить шаровыми, экономия составила бы несколько десятков тысяч тонн стали в год - количество металла, которого хватило бы, например, на изготовление 20 - 25 тысяч легковых автомобилей.

Но дело не только в экономии стали. Нагрузка на стенки шарового резервуара от хранящегося в нем под давлением газа распределяется равномерно. Значит, стенки его могут быть сделаны из листов одинаковой толщины. В цилиндрическом же резервуаре (когда в нем хранится жидкость) стенка по высоте испытывает разные нагрузки, поэтому ее сваривают из листов разной толщины.

Если шаровые резервуары выгоднее цилиндрических, то почему же сейчас в основном все еще строят цилиндрические резервуары, на которые расходуется огромное количество металла?

Шаровой резервуар сложнее в изготовлении, и монтаже. Стальные листы цилиндрического резервуара изогнуты в одном направлении, а для шарового они должны иметь двойную кривизну. На имеющемся оборудовании полотнище двойной кривизны не сварить, и в рулон не свернуть.

ШОВ ОСТАЕТСЯ ГОРИЗОНТАЛЬНЫМ

Первые шаровые резервуары собирали из отдельных фигурных листов. Нужную кривизну им придавали штамповкой в горячем состоянии. Листы имели небольшие размеры, и весили полтонны каждый. На резервуар объемом всего 600 кубометров их требовалось 150 штук. Чтобы собрать из них резервуар, приходилось обстраивать его лесами, и подмостями. Все швы варили вручную. На сборку резервуара уходило не меньше двух месяцев.

Затем появились более крупные «лепестки» (так называли монтажники штампованные элементы резервуара) - весом в полторы тонны. Таких заготовок на резервуар требовалось уже всего 50 штук. Меньше стало сварных швов, сборка хоть, и упростилась, но оставалась все же продолжительной, и трудоемкой.

Создание мощных прессов позволило штамповать лепестки, которые уже весили более двух тонн. Теперь на резервуар такого же объема - 600 кубометров - надо было всего 26 лепестков. Но главное облегчение для монтажников было связано с тем, что лепесток шел от полюса резервуара до его экватора. Это позволило намного упростить технологию изготовления резервуара собирать его не из нескольких горизонтальных поясов, как раньше, а из двух полушарий. Их собирали из отдельных лепестков на рабочей площадке, вблизи места установки резервуара. Полушарие поднимали краном, переворачивали в воздухе открытой частью кверху, и ставили на фундамент (фото 1). Собирали второе полушарие, и ставили на первое (фото 2); затем вручную заваривали экваториальный шов. Такой способ требовал намного меньше времени, почти полностью исчезли леса, и подмости, но сварка оставалась ручной. Из-за этого качество шва было неустойчивое, а сам процесс сварки - мало производительным.

Гораздо надежней, и производительней сварочные автоматы. Однако наиболее простые, и распространенные автоматы, в которых сварочная дуга защищена слоем флюса, варят швы только в горизонтальной плоскости, и во время работы автомат должен обязательно находиться над швом. Как же сделать так, чтобы такой автомат мог варить швы, которые в собранном шаровом резервуаре занимают, и горизонтальное, и вертикальное, и наклонное положения? Очевидно, независимо от будущего расположения готового шва формирование его должно происходить в горизонтальной плоскости.

Реализация этой идеи привела к созданию качалки - стола, на котором лепестки резервуара до установки их в полусферу собирают по два-три вместе, в один монтажный блок. На качалку кладут рядом два лепестка так, чтобы один конец шва находился в горизонтальном положении. Здесь устанавливают сварочный автомат; он варит шов, двигаясь вдоль него. А шов благодаря тому, что качалка с лепестками медленно поворачивается с такой же скоростью, с, какой движется автомат, все время остается горизонтальным. Так часть задачи была решена - швы между лепестками сваривал автомат. Однако остальные (при сборке полушарий шара) приходилось сваривать вручную. Ведь резервуар на качалку не положишь - этот «шарик» даже при объеме всего 600 кубометров имеет в диаметре почти 11 метров, и весит 65 тонн.

Фото 3. На таком манипуляторе вращают шаровой резервуар во время его сварки. Рама манипулятора может вращаться вокруг вертикальной оси, колеса в это время не вертятся. Одно из колес - ведущее.

над ведущим колесом не окажется следующий, подлежащий заварке шов. Домкраты опускают шар на колеса, включают сварочный автомат, и ведущее колесо. Цикл повторяется. После окончания сварки кран снимает резервуар с манипулятора и ставит на фундамент. Именно так собирали шаровые резервуары объемом 600 кубометров.

По соображениям технико-экономического порядка выгоднее сооружать резервуары значительно большего объема. Ведь чем больше объем резервуара, тем меньше их

ШАР ВЕРТИТСЯ

Простое, и оригинальное приспособление - манипулятор, который позволил при сборке шарового резервуара все швы сваривать автоматически, создал талантливый слесарь-изобретатель Н. М. Кудрявцев. Его манипулятор - это металлическая рама, на которой укреплены домкраты и глядящие вверх обтянутые резиной стальные колеса (фото 3). С помощью электродвигателей манипулятор может вращать поставленный на его колеса шаровой резервуар. Используя манипулятор, сварку ведут так.

На колеса манипулятора ставят нижнюю полусферу, а на нее верхнюю. У этих полусфер при сборке ручной сваркой лишь прихвачены лепестки один к другому; так же скрепляют полусферы, и по экватору. Назначение этих прихваток - начерно соединить между собой лепестки, чтобы можно было вращать шар на манипуляторе. На верхней точке собранного шара устанавливают сварочный автомат. Включают одновременно автомат и манипулятор. Шар начинает медленно вращаться. С такой же скоростью вдоль шва, все время находящегося в вертикальной плоскости, движется сварочный автомат, но в сторону, противоположную вращению шара. Поэтому относительно земли автомат остается все время на одном, и том же месте - на полюсе шара. Когда шов заварен по всему меридиану, манипулятор останавливают, штоки домкратов приподнимают шар чуть выше колес. Рама манипулятора поворачивается вместе с шаром до тех пор, пока над ведущим колесом не окажется следующий, подлежащий заварке шов. Домкраты опускают шар на колеса, включают сварочный автомат и ведущее колесо. Цикл повторяется. После окончания сварки кран снимает резервуар с манипулятора, и ставит на фундамент. Именно так собирали шаровые резервуары объемом 600 кубометров.

По соображениям технико-экономического порядка выгоднее сооружать резервуары значительно большего объема. Ведь чем больше объем резервуара, тем меньше их нужно строить, тем меньше площади требуется для резервуарного парка, меньше трубопроводов, арматуры, и т. д. Короче говоря, с увеличением объема резервуара уменьшаются затраты, отнесенные к каждому кубометру хранимого продукта.

Поэтому, и было решено перейти к следующему этапу - сооружению шаровых резервуаров объемом уже 2 тысячи кубометров. При этом возникла необходимость разработать более совершенные, более экономичные методы, как изготовления самих элементов для резервуара, так, и их сборки.

Важным новшеством явился способ изготовления элементов для шаровых резервуаров, который разработал инженер Г. С. Сабиров. Он предложил формовать лепестки не горячей штамповкой, а прокатывая их, вальцуя без нагрева между стальными валками, имеющими форму сигары (фото 4).

Эта идея оказалась весьма удачной, ибо позволила намного удешевить процесс формования элементов резервуара вальцы - более простая, и дешевая машина, чем пресс, и нагревать листы перед прокаткой не надо.

По сабировской технологии из стальных листов сваривают полотнище нужной длины, затем по шаблону автогеном вырезают из него лепесток, который краном подают на вальцы. Отвальцованные лепестки укладывают в контейнеры, и доставляют на монтажную площадку.

ПРОМЫШЛЕННЫЙ ЭКСПЕРИМЕНТ

Первые 14 шаровых резервуаров объемом по 2 тысячи кубометров были сооружены на Нижнекамском нефтехимическом комбинате.

Монтажники треста № 7 Главнефтемонтажа предложили собирать резервуары способом, который они назвали вертикальным. Делается это так. Лепестки предварительно укрупняют в блоки (фото 5). Затем их устанавливают один за другим на заранее смонтированные трубчатые опоры-стойки (фото 6, 7, 8, и 9). При сборке резервуара к этим стойкам временно прихватывают электросваркой блоки резервуара.

Для сварки шара под ним монтируют манипулятор, но измененной конструкции, ведь шар-двухтысячник весит 100 тони - в полтора раза больше своего предшественника. Чтобы на колесах манипулятора оболочка резервуара не проминалась, надо уменьшить давление на нее. Для этого вместо стальных колес, обтянутых резиной, установили пневматические баллоны большого диаметра - 110 сантиметров (отслужившие свой срок на самолетах). На такие колеса шар опирается мягко. Чем больше нагрузка на колесо, тем больше проминается баллон, увеличивается площадь, воспринимающая давление, снижается удельная нагрузка на оболочку. Конструкция имеет еще одну особенность при вращении резервуара во время сварки более нагруженные колеса опускаются, менее нагруженные приподнимаются, происходит равномерное распределение усилий между колесами. Благодаря этим изменениям в устройстве манипулятора при вращении резервуара в его оболочке вмятины не появляются.

Манипулятор имеет дистанционное управление с двух переносных пультов, один из которых находится в кабине сварщика, что позволяет более оперативно управлять процессом сварки. Прежде чем начать сварку, шар освобождают от трубчатых стоек-опор. Теперь резервуар опирается на манипулятор который, и вращает его так, как это нужно для сварки.

Таким способом в настоящее время собирают, и сваривают все шаровые резервуары.

Успеху строительства резервуаров объемом 2 000 кубометров в немалой степени способствовало творческое содружество Центральной сварочной лаборатории треста № 7 Главнефтемонтажа, Всесоюзного научно-исследовательского института монтажных, и специальных строительных работ (ВНИИмонтажспецстрой), и Института электросварки имени Е. О. Патона, которое привело к созданию прогрессивной технологии сварки элементов при их укрупнении в блоки, и сварки вращающихся шаровых оболочек. Разработанный способ сварки под флюсом с применением порошкообразного присадочного материала позволил в 2,5 раза повысить производительность процесса сварки и значительно уменьшить сварочные деформации.

МЕТОДОМ НЕПОВОРОТНОЙ СВАРКИ

Народному хозяйству страны нужны резервуары еще большего объема. Поэтому наряду с продолжающейся отработкой технологии изготовления шаров-двухтысячников уже ведется проектирование резервуара на 10 тысяч кубометров. Диаметр его будет 28 метров, а вес - почти тысяча тонн. В перспективе - создание шаровых резервуаров объемом 30 - 50 тысяч кубометров.

Манипулятор, способный вращать такие шары, сам превратился бы в весьма громоздкое, и дорогое сооружение. К тому же использование манипулятора накладывает серьезное ограничение на процесс монтажа сварку резервуара может вести только один автомат. Для сварки шара-двухтысячника требуется 20 рабочих смен, естественно, что на изготовление десятитысячника ушло бы значительно больше времени.

Выход из положения есть вести сварку громадных шаровых резервуаров без их вращения, применить, как говорят сварщики, неповоротную сварку. Но осуществлять ее, конечно, по вручную, как это делали при изготовлении первых резервуаров небольшого объема. Значит, нужен сварочный аппарат, который мог бы вести сварку неподвижных резервуаров, то есть формировать швы, находясь в любом положении в пространстве, и делать это за один проход. От выполнения последнего требования фактически зависит производительность процесса сварки, что становится особенно важно, когда надо вести монтаж очень больших резервуаров.

Создать такой сварочный автомат удалось во ВНИИмонтажспецстрое инженерам В. Хохлову, и И. Кольдерцеву (авторское свидетельство № 200078). Для защиты сварочной дуги используется не флюс, а углекислый газ. Это дает возможность варить шов при любом его положении в пространстве. Автомат их многодуговой, то есть сварку одновременно ведут несколько сварочных головок, расположенных одна за другой. Головки эти совершают колебательные движения поперек разделки шва с одинаковой частотой, но разной амплитудой. Благодаря этому автомат может за один проход производить многослойную сварку. На резервуаре шов заваривается с двух сторон - снаружи (фото 10) и изнутри резервуара (фото 11).

Сваривать резервуары нужно на открытом воздухе, возможно, и при ветре. Поэтому сварочная головка находится в закрытой камере, куда и подается углекислый газ. Сварочный аппарат вместе со сварщиком передвигается по втулочно-роликовой цепи, обтягивающей резервуар (фото 12). Сварщик задает необходимую скорость движения сварочную или маршевую. Для установки автомата на резервуар не нужны монтажные крапы, автомат сам поднимается по цепи.

Сварку одновременно могут вести несколько таких автоматов, что сокращает сроки монтажа. Еще одно преимущество неповоротной сварки на резервуаре можно заблаговременно установить штуцера, прорезать люки; при использовании же манипулятора эту работу выполняют только после окончания сварки резервуара.

Параллельно с ВНИИмонтажспецстроем работы по созданию сварочной аппаратуры, и технологии двухпроходной сварки шаровых резервуаров большого диаметра ведутся и в Институте электросварки имени Е. О. Патона. Здесь разработан метод дуговой сварки с полупринудительным формированием металла шва порошковой проволокой без защитных газов. Для сварки этим методом разработана, и изготовлена специальная сварочная аппаратура.

Производственные испытания новых сварочных аппаратов и последующая организация их серийного производства позволят усовершенствовать методы механизированной сварки шаровых резервуаров.

Неповоротная сварка, оснащенная новым, оригинальным оборудованием, даст возможность монтажникам сооружать гигантские шаровые резервуары, которые придут на смену цилиндрическим. Такова логика технического прогресса.