За создание и внедрение автоматизированного оборудования для производства часов Г. И. Неклюдову, главному конструктору, Б. С. Андрееву, ведущему конструктору, Е. Ф. Чучину, главному инженеру - работникам Специального конструкторского бюро станкостроения, Н. Н. Волкову, директору 2-го Московского часового завода, В. И. Щадилову, слесарю-механику того же завода, и В. М. Кудрявцеву, слесарю-механику 1-го Московского часового завода имени С. М. Кирова, присуждена Ленинская премия 1961 года.

Это - выдающееся достижение нашей техники. В СССР впервые в мире применена конвейерная сборка часов. Разработан и внедрен ряд технологических процессов, для осуществления которых созданы новые виды оборудования. Все это позволило резко увеличить производство часов и достигнуть высоких экономических показателей. Советский Союз занимает ныне по производству часов второе место в мире (после Швейцарии), а по степени автоматизации часового производства наша страна обогнала Швейцарию, США, Францию и все другие страны.

Наш корреспондент беседовал с главным конструктором Г. И. Неклюдовым. Ниже публикуем рассказ о замечательной победе нашего отечественного машиностроения.

Л. ЮРЬЕВ

Рис. С. Вецрумб

РАССКАЗЫВАЮТ, был такой случай.

В кабинет директора завода влетел начальник одного из цехов и, отирая холодный пот, прошептал:

- Пропала...

- Кто пропал? - заволновался директор, предчувствуя недоброе.

- Она пропала... Продукция... Годовая!

На ноги были подняты все работники склада. К концу дня в углу одного из стеллажей нашли что-то вроде спичечной коробки. В ней, матово поблескивая, лежала вся годовая продукция 6 миллионов маленьких шайбочек для дамских часов.

Не многие области техники имеют дело со столь миниатюрной продукцией. Диаметр шайбочек не превышал половины миллиметра, а весило это изделие... 0,000013 грамма! Но в часах это еще далеко не самая маленькая деталь. Размеры наиболее ответственных рабочих элементов у них часто измеряются десятыми и сотыми долями миллиметра. Допуски же на них - предельные отклонения, не превращающие изделие в брак,- составляют тысячные доли. Такие детали страшно взять в руки. Предельно осторожное прикосновение, которым вы придерживаете стакан горячего чая, способно смять, раздавить такое изделие.

Эта хрупкость, "воздушность" и оказалась огромным препятствием на пути автоматизации изготовления часов. Тех самых часов, о которых Карл Маркс писал, что они являются первым автоматом, созданным для практических целей.

По иронии судьбы в создании этих "первых автоматов" и в наш век участвовало еще мало автоматизированных станков.

На этих станках (18 позиционный сверлильный сверлильный резьбонарезной; фасонно фрезерный; фрезерный для одновременной обработки двух плоскостей; пресс с автооператором) идет последовательная обработка "скелета" часов - платины.

Точное приборостроение долгое время было в какой-то степени пасынком станкостроителей. Привыкшие к увесистым деталям обычных машин, прекрасно владея всеми секретами обработки "макродеталей", создатели станков становились в тупик, когда их просили построить агрегат для обработки деталей толщиной в сотые доли миллиметра и весом в тысячные доли грамма. Их вполне можно было понять для таких изделий нужны особые приемы, принципиально новые решения, если хотите, иной склад инженерного мышления и характера. И Чаще всего станкостроители бессильно разводили руками, умоляя уволить их от решения столь специфичных задач.

Часовой промышленности самой пришлось изготавливать для себя 1гужное оборудование. Создав собственные станкостроительные цехи, они вырастили удивительных умельцев. Им под силу на гвоздиках, которыми Левша подковал блоху, с лихим росчерком поставить свою подпись. И вместе с ними росли замечательные инженеры, бесконечно влюбленные в свое нелегкое дело. Одним из первых энтузиастов часового станкостроения стал Григорий Иванович Неклюдов.

Человек удивительной инженерной судьбы, он больше тридцати лет посвятил созданию уникальных станков. Спроектировав едва ли не самый тяжелый станок в стране (он весил 500 тонн!), Неклюдов увлекся потом миниатюрными агрегатами для часовой промышленности.

Классики часового производства - швейцарцы - ревниво оберегают секреты своего мастерства. Особые законы запрещают вывоз из страны наиболее ценного автоматического оборудования. Большинство решений наши специалисты искали, идя новыми и неизведанными путями. Инженер Неклюдов стал одним из создателей единственного в своем роде конструкторского бюро, занявшегося разработкой уникальных агрегатов для часовой промышленности.

Как правило, при проектировании любого автомата наибольшие трудности связаны с проблемами управления. Гораздо легче решаются вопросы привода инструмента. И очень редко вырастает в проблему создание устройств для удержания заготовки, перемещения ее с места на место. i В часовом производстве к огромным трудностям управления, к головоломным задачам, как разместить на крошечном пространстве возле едва видимого изделия десяток инструментов со своими приводами, прибавляются и невероятно сложные проблемы точной установки заготовок.

Под днищем вибробункера три электромагнита. Притягивая пластинки, соединенные с днищем, они заставляют его вибрировать. Детали ползут вверх по винтовой дорожке. Но лишь те из них, которые легли правильно - повернулись нужной стороной,- добираются до конца. Здесь их подхватывает механическая рука и переносит на стол станка. "Неудачники" же, наталкиваясь на нож отсекателя, падают вниз и начинают путешествие сначала.

Взглянув на без устали движущиеся колесики, валики, шестереночки часового механизма, трудно удержаться от восхищения. Чтобы пунктуально выполнять предписанные им движения, десятки миниатюрных деталек должны быть изготовлены с предельной точностью. А ведь каждую из них надо обработать, и не одним, не двумя - порой десятком инструментов. Подсчитано, что полный цикл изготовления деталей часов включает свыше 1 500 операций.

На склады завода приходят скромные куски металла. Десятки станочков штампуют, режут, гнут, точат, сверлят, шлифуют, полируют их. Переходя от агрегата к агрегату, заготовки делаются все "стройнее". Теряя лишний вес и лишние слои, они приобретают контуры, нанесенные конструктором на белые листы ватмана.

Давно уже забыты приемы, которыми пользовались предшественники нынешних часовщиков, изготавливая все детальки вручную. Совершенные станки без всякого вмешательства человека, с недоступной ему точностью выполняют сложнейшие операции. Но...

Еще совсем недавно рядом с этими удивительными, "умными", умелыми, расторопными агрегатами постоянно находился человек. И машина, способная самостоятельно провести всю обработку, была беспомощна, если он отходил от нее.

На сотни метров вытянулись блещущие хирургической чистотой цехи часовых заводов. Тысячи девушек склонились над маленькими, словно игрушечными, станочками. С бешеной скоростью миниатюрные инструменты врезаются в узенькие металлические пластинки, обтачивают тончайшие валики, нарезают едва различимые зубья шестеренок. Люди почти не вмешиваются в работу станков. Они лишь точными, размеренными движениями подают в зажимы одну заготовку за другой. Десятки, сотни, тысячи деталей проходят через их чуткие руки за смену. И так день за днем, месяц за месяцем.

Прямо скажем не слишком изящное решение проблемы загрузки станка. Но, еще несколько лет назад оно казалось единственно возможным. За всю многовековую историю часового производства человеческий гений и талантливые руки умельцев, способных подковать блоху, не смогли создать ничего более совершенного.

Стальные манипуляторы легко управляются с многотонными поковками. Могучие плечи транспортеров без труда переносят с места на место блоки моторов, серебристые цилиндры поршней, блестящие кольца подшипников. Но как заставить угловатые рычаги машины делать то, что под силу лишь тонким и нежным девичьим пальцам? Как из тысяч деталей, лежащих в ящичке, взять одну-единственную, повернуть ее нужной стороной и установить на станок, когда ее без лупы и разглядеть-то хорошо невозможно, когда полторы тысячи этих деталей не могут перевесить гирьки в один грамм?

Рис. Проектор П-40, используемый при сборке часов.

Как? Ответить на этот вопрос - значило устранить одно из серьезнейших препятствий на пути автоматизации часового производства.

Инженеры всего мира искали ответ на это "как". И одними из первых его нашли советские специалисты. Вот его принципиальная сущность. По стенкам небольшого цилиндра спиралью поднимается вверх узенькая металлическая дорожка. Особое приспособление заставляет цилиндр колебаться с большой частотой. Эти колебания несимметричны в одну сторону движение совершается быстрее, в другую - медленнее. При медленном движении днище увлекает лежащие на нем заготовки с собой. При быстром - как бы выскакивает из-под них; заготовки не успевают последовать за днищем, проскальзывают по гладкой поверхности и шаг за шагом ползут в одном направлении. Ползут так энергично, что, расталкивая друг друга, начинают карабкаться вверх по специальным дорожкам, ведущим к захватам станка.

Вибробункеры явились могущественным "сезамом", который раскрыл неисчерпаемую сокровищницу автоматизации не только для изготовления часов, но и для любого другого производства, имеющего дело с миниатюрными изделиями.

Сегодня уже разработаны чертежи 300 проектов оборудования для механизации и автоматизации часового производства, и среди них 7 автоматических линий, 120 специальных комбинированных и агрегатных автоматов и полуавтоматов. За последние 5 лет по этим чертежам построено около 10 тысяч станков. Создавали их большие коллективы конструкторского бюро, часовых заводов. Сотни людей совершали эту техническую революцию в одной из сложнейших областей производства.

Это они создали первую в мире автоматическую линию для полной механической обработки корпусов. Это они на ее базе пустили комплекс автоматических линий для обработки и отделки разнообразных корпусов, включая пылевлагонепроницаемые. Один такой комплекс высвободил 150 рабочих и дает в год почти 250 тысяч рублей экономии.

На 2-м Московском часовом заводе создается комплексно-автоматизированный участок для обработки одной из сложнейших деталей часового механизма - платины.

Эта небольшая латунная пластинка размером с двухкопеечную монету служит остовом для всех механизмов часов. Испещрена она пазами, фигурными вырезами, исколота булавочными уколами отверстий. 220 инструментов должны коснуться ее тела, прежде чем платина может быть подана на сборку. 34 автомата блестяще справляются с этой работой. Они заменят труд 300 рабочих, выпуская в год 3,5 миллиона платин.

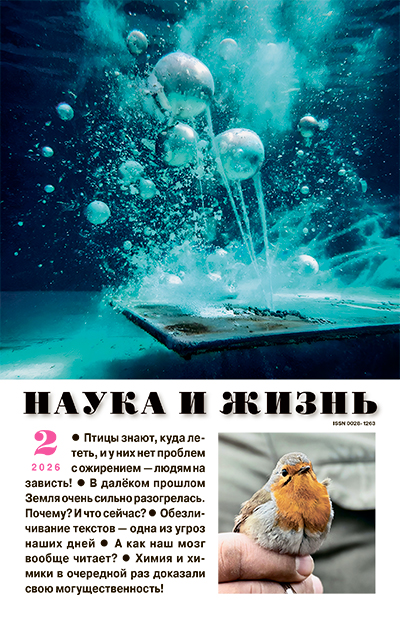

Классический часовщик представляется обычно склонившимся с лупой у глаза над небольшим блестящим кружочком и что-то поправляющим в его серебристом чреве острым, как игла, пинцетом. Часовщик завтрашнего дня не будет напрягать зрение, вглядываясь в еле различимые детали часового механизма. Проектор П-40 позволяет сборщику видеть на большом экране все узлы увеличенными в 40 раз, а проектор П-39, используемый для установки рубиновых камней, дает увеличение в 115 раз!

Раньше уравновешивание сердца часов - баланса - требовало от сборщика огромного внимания. Нужно было пристально следить за его качаниями, ожидая, пока они затухнут. Потом снимать баланс и вручную производить предельно тонкие операции. Теперь прибор П-42 сам гасит эти колебания, сам производит все нужные исправления. А его братья - приборы П-34 и АДС - автоматически проверяют важнейшие параметры баланса число колебаний и их амплитуду.

Их много - этих удивительных станков и приборов. Каждый из них делает свое маленькое (и в прямом и в переносном смысле) и в то же время такое огромное и важное дело. А все вместе сотни этих умных и умелых помощников позволили облегчить, механизировать и автоматизировать две трети работ по изготовлению часов. Теперь 4 500 рабочих смогут заниматься более квалифицированным и нужным трудом.

До революции Россия не имела своей часовой промышленности. И когда в 1930 году Советский Союз пустил первый часовой завод, зарубежные специалисты предсказывали нам добрую сотню лет ученичества.

Прошло не сто, прошло менее 30 лет. И вот руководитель крупнейшего французского научно-исследовательского центра часовой промышленности "Сетеор" г. Дона недавно написал "На 1-м заводе мы наблюдали новый показательный конвейер с очень разнообразной механизацией, равной которой мы нигде не видели".

Глава английской делегации специалистов часового производства г. Баррет заявил "Представляется, что Россия, в конечном счете станет главным производителем камневых анкерных часов в мире и уже занимает 2-е место после Швейцарии".

Да, мы уже занимаем второе место в мире, обогнав США, Францию, ФРГ, Англию и Японию. Но Швейцария выпускает часы 300 лет, а мы только 30. Вообще пора говорить, что мы не "уже", а "пока" занимаем второе место в мире. В 1959 году наши часовщики изготовили 26,2 миллиона часов.

В 48 странах мира люди проверяют время по нашим, советским часам. И знают, что советское время - самое точное.

Увеличенным в 70 раз видно на экране проектора и 70 положение палеты и зуба анкорного колеса - деталей, ответственных за точность хода часов. Здесь 1 - контролируемый предмет; 2 - проекционный объектив; 3 - регулировочный винт станочка; 4 - экран; 5 - механический станочек регулировки работы балансира; 6 - запасное гнездо станочка для ручной доработки деталей хода часов.